- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Fundición centrífuga

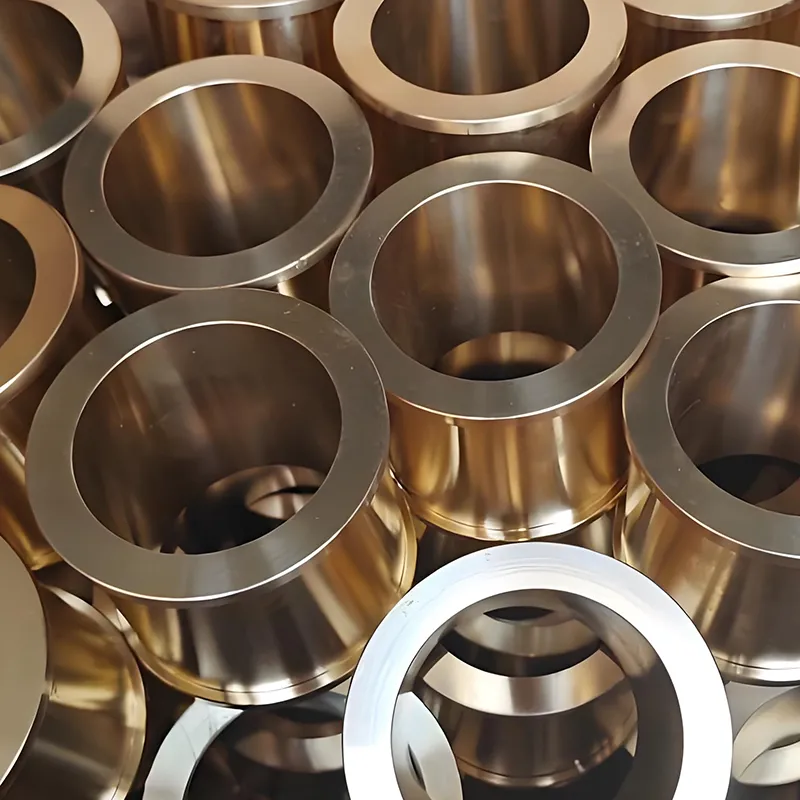

El fabricante chino Youlin® se compromete a brindar un servicio completo de fundición centrífuga a clientes globales. En la búsqueda actual de una producción de alta eficiencia y alta calidad, la tecnología de fundición centrífuga Youlin® se está convirtiendo en una potencia de fabricación de piezas de manguito de latón en el campo de la innovación. Para piezas de aleación de latón que requieren alta resistencia, alta densidad y resistencia al desgaste, la tecnología de fundición centrífuga ofrece una solución de producción irremplazable. Este proceso de fundición utiliza la fuerza centrífuga generada por la rotación a alta velocidad para presionar firmemente el metal fundido contra la pared del molde, formando así una pieza fundida con excelentes propiedades mecánicas. Especialmente en el campo de la fabricación de piezas de manguito cilíndrico, como manguitos de latón, engranajes helicoidales de latón y tuercas de latón, la fundición centrífuga ha demostrado sus ventajas técnicas únicas.

Enviar Consulta

Fundición centrífuga de latón: un proceso de fundición avanzado para piezas fundidas de manga de alta calidad

01 Principio del proceso: la base técnica de la fundición centrífuga

La fundición centrífuga es un método de fundición que utiliza la fuerza centrífuga generada por la rotación para formar y solidificar metal líquido. El principio básico es verter líquido de metal fundido en un molde giratorio de alta velocidad.

Bajo la acción de una fuerza centrífuga equivalente a decenas o incluso cientos de veces el peso de la gravedad, el metal fundido se adhiere estrechamente a la pared del molde para formar una forma cilíndrica hueca y se solidifica y cristaliza bajo esta presión.

Esta poderosa fuerza centrífuga aporta dos ventajas clave: primero, el efecto de alimentación del metal es bueno y las inclusiones y los gases son fáciles de descargar; En segundo lugar, la dirección de enfriamiento de la pieza fundida es clara, formando una cristalización direccional de afuera hacia adentro.

Esta característica de solidificación direccional mejora significativamente las propiedades mecánicas y físicas de las piezas fundidas, lo que hace que la fundición centrífuga sea especialmente adecuada para la producción de piezas rotativas simétricas como manguitos y tubos.

02 Ventajas técnicas: las características excepcionales de la fundición centrífuga

● Excelente calidad de fundición

La ventaja más importante de la fundición centrífuga es su excelente calidad de fundición. Bajo la fuerte fuerza centrífuga, el gas y la escoria incluidos en el líquido metálico son fáciles de descargar, de modo que la densidad de la pieza fundida es alta y los defectos como poros e inclusiones de escoria son pocos.

Esta alta densidad conduce directamente a mejores propiedades mecánicas, lo que hace que las propiedades mecánicas del cobre fundido centrífugo se acerquen al nivel del proceso de forjado.

● Costos de producción reducidos

El proceso de fundición centrífuga también aporta importantes mejoras de productividad y ahorros de costes. No es necesario utilizar un núcleo al producir piezas fundidas huecas, lo que simplifica enormemente el proceso de producción de piezas fundidas de manguitos y tubos.

Mientras tanto, este proceso casi no consume metal en el sistema de compuerta ni en el sistema ascendente, lo que mejora en gran medida el rendimiento del proceso y la tasa de utilización del material. Para el valioso material de aleación de cobre, los beneficios económicos de este ahorro de material son particularmente obvios.

● Capacidad de fabricación de compuestos

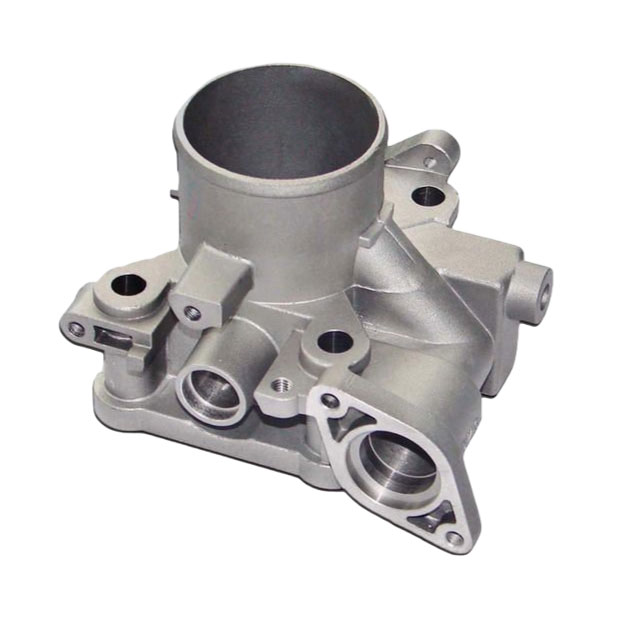

La fundición centrífuga también muestra capacidades únicas de fabricación de compuestos. Es conveniente fabricar piezas fundidas de metal compuesto de tubos y manguitos, como manguitos de cobre con respaldo de acero, rollos bimetálicos, etc.

Al adoptar la tecnología de compuesto de fundición centrífuga de metal líquido doble, es posible lograr un compuesto firme de diferentes metales como acero y cobre, acero y aluminio, etc. La interfaz es dentada, con alta fuerza de unión y calidad confiable.

Esto abre un nuevo camino en la fabricación de piezas de material compuesto utilizadas en condiciones de trabajo especiales.

03 Limitaciones de aplicación: límites técnicos de la fundición centrífuga

Aunque la fundición centrífuga tiene muchas ventajas, no es un proceso universal y comprender sus limitaciones es esencial para una aplicación correcta.

En primer lugar, la fundición centrífuga tiene limitaciones obvias en la producción de piezas fundidas de formas especiales. Es más adecuado para fabricar piezas rotativas simétricas como cilindros, manguitos y tubos, pero es difícil manejar piezas fundidas de formas complejas.

En segundo lugar, la calidad de la superficie interior de la fundición centrífuga es deficiente. El diámetro del orificio interior de la pieza fundida no es exacto y la superficie interior es rugosa, lo que normalmente requiere un gran margen de mecanizado. Esto hace que sean necesarios pasos de mecanizado adicionales para escenarios de aplicación con altos requisitos de superficie interna.

Además, la fundición centrífuga es propensa a la segregación por gravedad específica. Por lo tanto, no es adecuado para aleaciones como el bronce al plomo que son propensas a la segregación por gravedad específica.

Cabe señalar particularmente que no es adecuado para fundir aleaciones en las que la gravedad específica de las impurezas es mayor que la del metal fundido.

04 Aplicación práctica: la solución profesional de la fundición centrífuga de cobre

◆ Fundición centrífuga de casquillos grandes de bronce al estaño.

En aplicaciones prácticas, los bujes grandes de bronce y estaño son productos representativos típicos de la fundición centrífuga. Este tipo de piezas se utilizan ampliamente en la industria mecánica, con excelente resistencia al desgaste y características autolubricantes, y se utilizan a menudo en la fabricación de casquillos, cojinetes, engranajes y otras piezas resistentes al desgaste.

En aplicaciones prácticas, los bujes grandes de bronce y estaño son productos representativos típicos de la fundición centrífuga. Este tipo de piezas se utilizan ampliamente en la industria mecánica, con excelente resistencia al desgaste y características autolubricantes, y se utilizan a menudo en la fabricación de casquillos, cojinetes, engranajes y otras piezas resistentes al desgaste.

Bronce de estaño ZCuSn10Pb1, por ejemplo, la resistencia a la tracción de la condición de fundición centrífuga de hasta 330 MPA, el límite elástico de 170 MPA, el alargamiento es del 4%, la dureza Brinel puede alcanzar 785 HBS.

Estos datos son significativamente más altos que los de los mismos materiales de fundición en arena, lo que refleja plenamente las ventajas de la fundición centrífuga en la mejora de las propiedades mecánicas.

◆ Desafíos técnicos y contramedidas

En el proceso de fundición centrífuga de bujes de bronce al estaño, los principales desafíos en la producción son la segregación inversa y la contracción. El bronce al estaño tiene características antisegregación y su rango de temperatura de cristalización es amplio, por lo que es fácil producir defectos de contracción y porosidad.

Para resolver este problema, la grave contracción causada por la solidificación bidireccional se resolvió con éxito añadiendo aleación de Ni y adoptando medidas de enfriamiento por pulverización de metal.

Esta innovadora medida tecnológica garantiza la estabilidad de la calidad de los bujes de bronce al estaño de gran tamaño durante el proceso de fundición centrífuga, haciendo que su resistencia y resistencia a la presión cumplan con los requisitos de las duras condiciones de trabajo.

◆ Gama de productos diversificada

La tecnología de fundición centrífuga puede producir una variedad de productos de aleaciones de cobre. Los grados comunes incluyen: QSn4-3, QSn4.4-2.5, QSn7-0.2, ZQSn10-1, ZQSn5-2-5, ZQSN6-6-3, etc.

Los manguitos de cobre, tejas de cobre, placas deslizantes de cobre, engranajes helicoidales de cobre y otros productos producidos a partir de estos materiales se utilizan ampliamente en las industrias eléctrica y electrónica, fabricación mecánica, vehículos de transporte y otras industrias, demostrando un excelente rendimiento técnico y económico.

Con la mejora continua de los requisitos de calidad de las piezas en la industria manufacturera, se consolidará la posición de la tecnología de fundición centrífuga en la fabricación de piezas de aleación de cobre. Este proceso no sólo es adecuado para la producción de grandes manguitos de cobre, bronce y estaño, sino que también muestra un gran potencial en el campo de las piezas fundidas de compuestos bimetálicos.

En el futuro, con la maduración continua de la tecnología de compuestos de fundición centrífuga, podremos ver más piezas fundidas de aleaciones de cobre de alto rendimiento y larga vida útil para diversos campos industriales.

Independientemente de lo que necesite, es un conjunto de cobre de fundición de aleación regular o especial, la tecnología de fundición centrífuga puede brindarle una solución de optimización de costos y rendimiento excelente.